應(yīng)力集中客觀存在 優(yōu)化改進迫在眉睫

在煉鐵生產(chǎn)中,引進的小拱頂頂燃式熱風爐熱風出口內(nèi)襯旋磚往往出現(xiàn)變形、爐殼發(fā)紅、熱風出口垮塌、拱頂垮塌爐殼開裂等情況。這不僅導(dǎo)致熱風爐溫度長期處于不穩(wěn)定降低風溫運行狀態(tài),而且嚴重時會導(dǎo)致停產(chǎn)檢修,給企業(yè)帶來巨大的經(jīng)濟損失。分析這些問題產(chǎn)生的根本原因,在于爐襯耐材結(jié)構(gòu)設(shè)計的應(yīng)力集中和爐殼加工焊接應(yīng)力集中所致。經(jīng)進一步分析,這兩類應(yīng)力集中產(chǎn)生,是因為爐襯上部采用了優(yōu)質(zhì)高膨脹硅質(zhì)耐火磚砌筑的錐形拱頂,該拱頂與砌筑在熱風出口直段的大墻聯(lián)接組成了一種特殊燃燒室結(jié)構(gòu)。該燃燒室結(jié)構(gòu)限制在上小下大的錐形爐殼內(nèi),當熱風爐處于烘爐及加熱過程中,造成耐火材料膨脹,就會形成更為復(fù)雜的應(yīng)力集中,會造成熱風出口耐材砌體變形,爐殼受力開裂。同時,在周期性4千克/平方厘米~5.5千克/平方厘米的送風氣體壓力作用下,熱風爐在長期運行過程中,熱風爐爐襯應(yīng)力集中部位就會產(chǎn)生熱疲勞損壞、爐殼焊縫腐蝕開裂等弊端。因此,為減少和消除應(yīng)力集中,確保熱風爐結(jié)構(gòu)穩(wěn)定長壽,就迫切需要對現(xiàn)有頂燃式熱風爐燃燒室結(jié)構(gòu)進行優(yōu)化改進。

創(chuàng)新設(shè)計爐殼結(jié)構(gòu) 應(yīng)力集中消退衰減

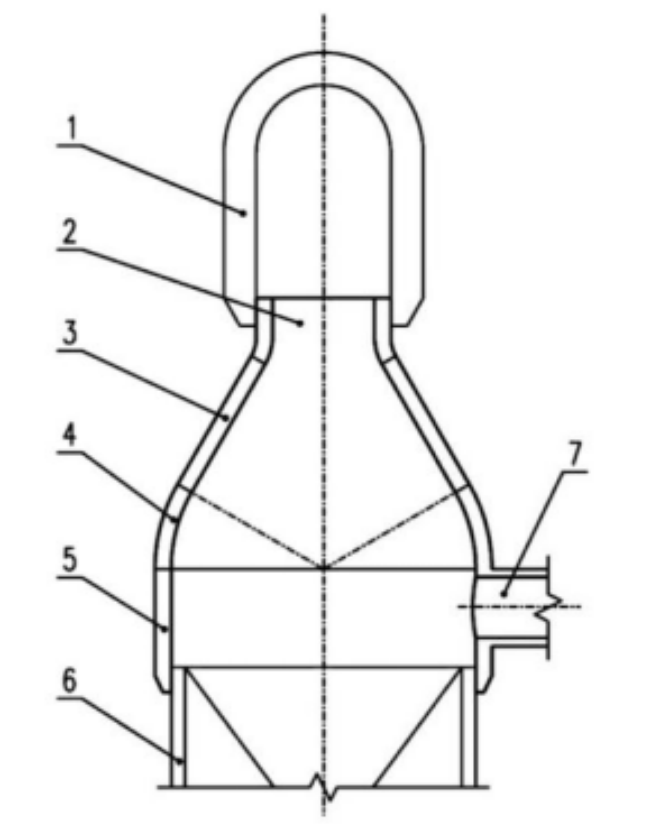

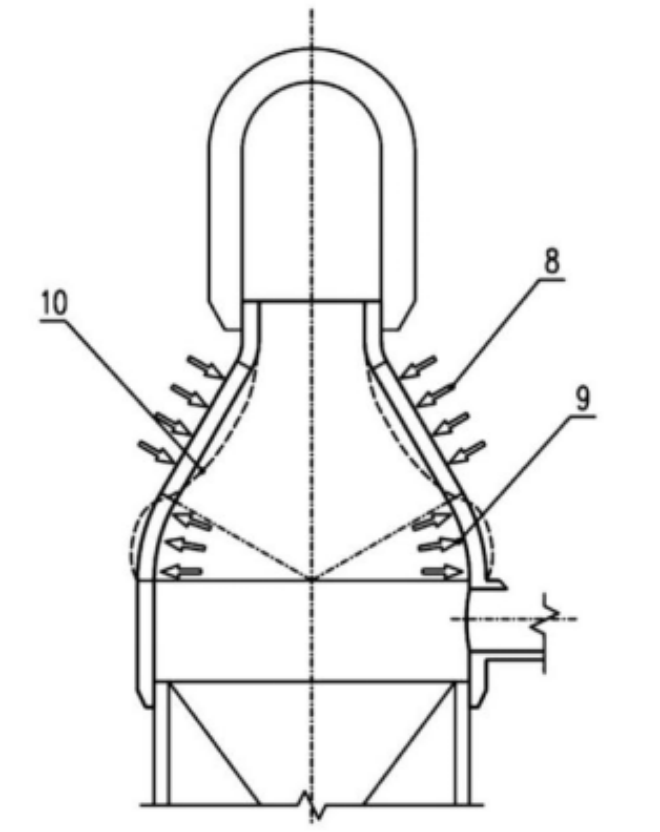

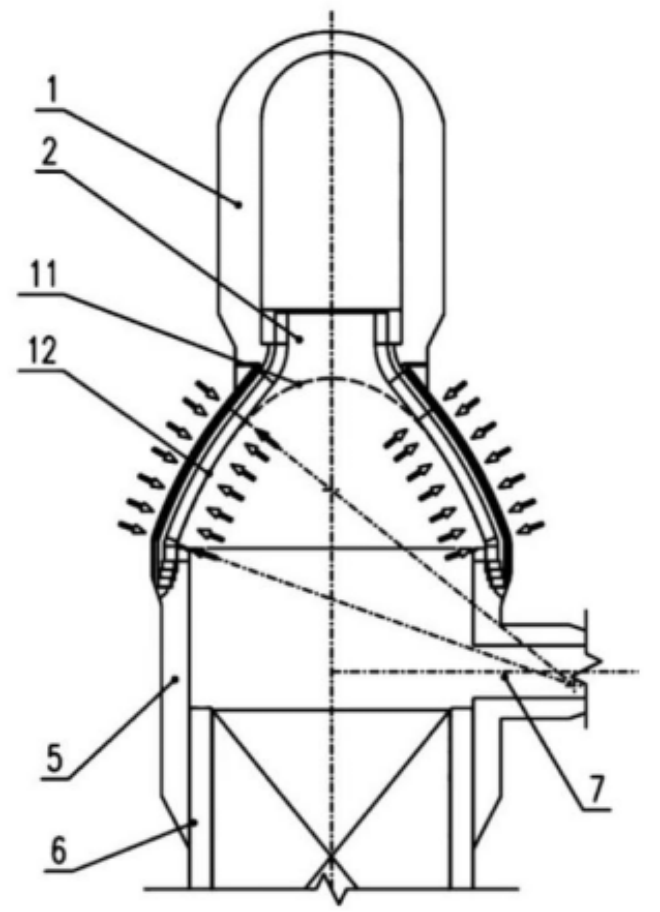

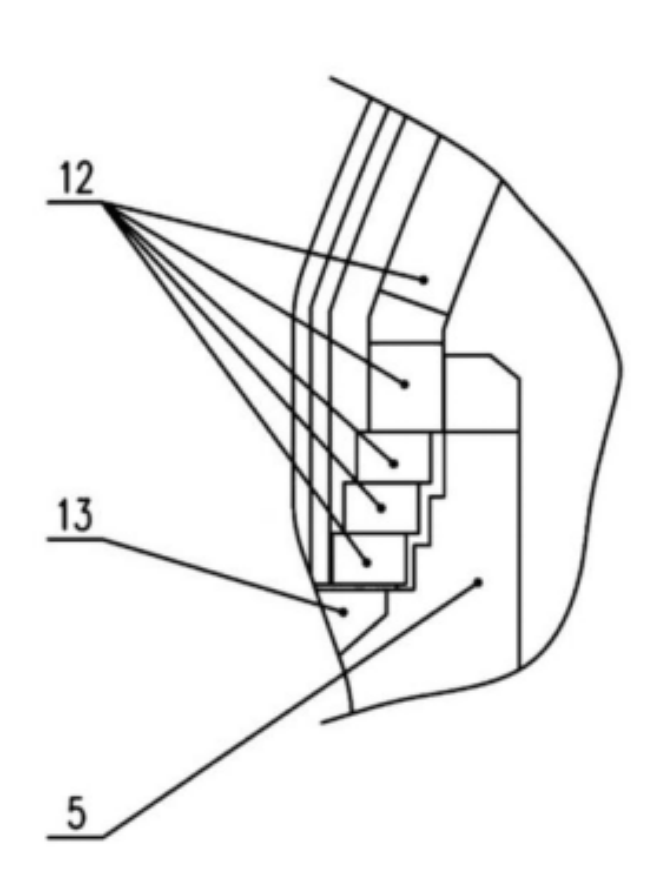

近年來,國內(nèi)外熱風爐設(shè)計專家及其團隊殫精竭慮,設(shè)計踐行出不少先進適用且符合煉鐵生產(chǎn)安全實際的長壽高風溫熱風爐結(jié)構(gòu),推動我國熱風爐安全生產(chǎn)登上了新臺階。例如,首鋼一級科學(xué)家,京唐鋼鐵公司總設(shè)計師、京唐鋼鐵公司煉鐵設(shè)備專家、總工程師張福明教授結(jié)合長期穩(wěn)定運行的國外獨立懸鏈線燃燒室結(jié)構(gòu)和熱風爐獨立錐形拱頂結(jié)構(gòu)的優(yōu)越技術(shù)特點,結(jié)合現(xiàn)有頂燃式熱風爐爐殼開裂和熱風出口損壞垮塌等實踐研究,發(fā)明了《頂燃式熱風爐圓弧擬合懸鏈線獨立拱頂結(jié)構(gòu)》新的技術(shù)成果(圖3),受到了煉鐵界的歡迎。該設(shè)計成果是對現(xiàn)有受力不合理的頂燃式熱風爐錐形拱頂(圖 1、圖2)實施了圓弧擬合懸鏈線結(jié)構(gòu)(圖3)和獨立支撐拱頂?shù)氖芰Ω倪M(圖4)。

圖1為傳統(tǒng)小帽子頂燃式熱風爐燃燒室錐形體拱頂結(jié)構(gòu)

圖2為實踐中錐形砌體內(nèi)襯高溫受力導(dǎo)致錐形砌體中部往下凸起變形、下部拱腳部位變形外擴導(dǎo)致耐材砌體受力和球面部位爐殼受力狀態(tài)示意圖

圖3為結(jié)合國際國內(nèi)實踐驗證的懸鏈線拱頂結(jié)構(gòu)優(yōu)化錐形砌體受力平衡示意圖

圖4為將擬合懸鏈線拱頂結(jié)構(gòu)與下部熱風出口直段分離,減少疊加應(yīng)力,穩(wěn)定長壽結(jié)構(gòu)示意圖

同時,豫興公司的獨立支撐拱頂裝置頂燃式熱風爐(圖4,在國際國內(nèi)使用和在建數(shù)百座進行了實踐驗證)、張福明及其和他的團隊發(fā)明的獨立支撐拱頂裝置的擬合懸鏈線頂燃式熱風爐(圖3)、中冶京誠四段式結(jié)構(gòu)(圖4)國外公司頂燃式熱風爐等等均也紛紛采用防止和減少應(yīng)力集中的穩(wěn)定結(jié)構(gòu),并實施了進行了數(shù)千百座熱風爐長期的實踐驗證。這些詮釋了為防止和減少熱風爐爐襯和爐殼應(yīng)力集中,數(shù)千百名科學(xué)家長期致力于優(yōu)化熱風爐燃燒室結(jié)構(gòu)、燃燒器結(jié)構(gòu)、熱風出口結(jié)構(gòu)、熱風出口與爐體的連接方式等措施,解決了高風溫熱風爐使用壽命短的共性技術(shù)問題,也給熱風爐設(shè)計工作者提供了科學(xué)的設(shè)計依據(jù)。

圖5為圖2對應(yīng),錐形燃燒室拱頂應(yīng)力集中導(dǎo)致的熱風爐拱頂應(yīng)力坍塌

圖6為圖2對應(yīng),應(yīng)力集中導(dǎo)致的熱風爐熱風出口坍塌

圖7為應(yīng)力集中導(dǎo)致的熱風爐爐殼焊縫拉開開裂

晶間腐蝕不可忽視 應(yīng)力腐蝕更應(yīng)警惕

熱風爐爐殼在校對焊接或者運行過程中,爐殼也會出現(xiàn)裂紋、焊縫開裂,甚至偶爾會出現(xiàn)爐殼拱頂與殼體分離等危險現(xiàn)象發(fā)生。遇到了焊縫開裂或者拱頂與殼體分離,一般情況下,人們往往不分析是什么原因造成這樣的事故,就毫無顧忌地進行二次校對焊接。然而,爐殼在焊接過程中產(chǎn)生的裂紋,一般都會出現(xiàn)在爐殼內(nèi)壁,焊縫外面看上去完好無損,經(jīng)過高溫運行后,出現(xiàn)的腐蝕介質(zhì)滲進裂紋縫隙中導(dǎo)致爐殼外面焊縫開裂,一般采取的措施就是在焊縫處補焊一塊鋼板,讓熱風爐繼續(xù)運行。經(jīng)處理運行一段時間后,又出現(xiàn)補焊部位焊縫開裂,導(dǎo)致漏風或者安全隱患存在。某企業(yè)對爐殼裂紋進行了檢測,結(jié)論是應(yīng)力腐蝕。也有資料介紹說,爐殼焊縫開裂是由晶間腐蝕或者說是應(yīng)力晶間腐蝕造成的。但不少專家卻認為,這種說法不完全準確。

究其原因,先來探討什么是晶間腐蝕?晶間腐蝕是指腐蝕沿晶界進行。其危險性很大,因為它通常不會引起金屬外形的任何變化,但卻能使金屬的機械性能急劇降低,以致引起突然破壞(這種破壞往往使人始料不及,它讓你看到的都是完好光亮無損的金屬表面,但金屬間結(jié)合力被破壞,材料幾乎喪失強度,嚴重者輕輕敲擊便成為粉末)。晶間腐蝕產(chǎn)生的原因,一般認為是鋼材本身的碳與鉻形成 (Cr23C6)鉻碳化物,這類鉻的碳化物沿晶界析出時,就會產(chǎn)生碳化物周圍局部貧鉻區(qū)域。當貧鉻區(qū)域局部鉻含量降低到不銹鋼耐腐蝕所需的最低含量以下,就會產(chǎn)生晶間腐蝕,即“晶間貧鉻理論”。這說明產(chǎn)生晶間腐蝕的鋼材是含鉻量高的不銹鋼,如奧氏體不銹鋼1Cr18Ni9Ti、2Cr18Ni9、馬氏體不銹鋼1Cr13、2Cr13等;也說明熱風爐不銹鋼爐殼在校對焊接時,應(yīng)特別注意預(yù)防焊接過程中,出現(xiàn)焊接缺陷,造成熱風爐運行過程中,在3千克/平方厘米~5千克/平方厘米交變熱應(yīng)力作用下,爐殼焊縫缺陷處產(chǎn)生疲勞,造成焊縫開裂。

我國熱風爐所用的材料絕大部分是含碳量≤0.2%的高強度低合金結(jié)構(gòu)鋼,如Q345C、Q345R等。它們的化學(xué)成分中的Cr≤0.30%,與“晶間貧鉻理論”中的Cr含量相差甚遠,所以不會產(chǎn)生晶間腐蝕。

所謂應(yīng)力腐蝕是在靜應(yīng)力(金屬的內(nèi)外應(yīng)力)作用下,金屬在腐蝕介質(zhì)中的破壞稱為應(yīng)力腐蝕。腐蝕疲勞是在交變應(yīng)力作用下,金屬在腐蝕介質(zhì)中的破壞稱為腐蝕疲勞。應(yīng)力腐蝕與腐蝕疲勞,是應(yīng)力與介質(zhì)兩種因素共同作用下所產(chǎn)生的破壞形式。應(yīng)力腐蝕比較準確。

調(diào)查分析認為:爐殼在校對焊接過程中,焊縫裂紋是爐殼鋼板在加工成型過程中,由于鋼板的永久變形而產(chǎn)生材料內(nèi)部組織應(yīng)力;再加上加工過程中的精度誤差,會給爐殼校對、焊接造成很大的影響。在熱風爐爐殼校對焊接過程中,爐體大墻部位、燃燒室下部結(jié)構(gòu)簡單,校對焊接比較容易,一般情況下不會產(chǎn)生焊縫開裂現(xiàn)象。但是燃燒室以上部位(含燃燒室)是爐殼結(jié)構(gòu)復(fù)雜的部位,該部位是燃燒室與熱風出口相連接的地方。其幾何形狀變化比較大,容易出現(xiàn)焊接缺陷,也是應(yīng)力集中傾向最嚴重的部位。因此,焊縫開裂幾乎全部發(fā)生在這個部位。

專家們分析認為:在熱風爐燃燒室部位由于結(jié)構(gòu)復(fù)雜,在校對焊接過程中會出現(xiàn)積累誤差,造成圓環(huán)合攏處錯位,需要用鋼釬撬動或者用夾板與螺栓緊固撬動,強行合攏,這樣被撬動鋼板的彎曲部位會產(chǎn)生應(yīng)力集中。焊接前如果把鋼釬或者夾板和螺栓松開,鋼板就會恢復(fù)到原位,應(yīng)力集中就會自動消除。這是因為鋼板產(chǎn)生的彈性變形,在消除外力作用后,恢復(fù)原形消除了應(yīng)力集中。而我們撬動鋼板的目的是合攏,合攏的目的是焊接。當爐殼鋼板在外力作用下強行合攏后,由彈性變形轉(zhuǎn)變?yōu)橛谰米冃?,鋼板的受力彎曲部位就是?yīng)力集中的地方,但不是外力作用的部位。因此,在校對過程中,要盡量減少和避免爐殼撬動合攏。爐殼校對過程中鋼板彎曲處產(chǎn)生的應(yīng)力集中,是鋼板在外力作用下,強行合攏造成彈性變形轉(zhuǎn)變?yōu)橛谰米冃萎a(chǎn)生的應(yīng)力集中。焊接過程產(chǎn)生的應(yīng)力集中,是鋼板被強行合攏后,把鋼板與鋼板連接處的縫隙加熱焊接,使焊區(qū)熔池中的液體金屬處于很高的溫度(可達2000℃以上),造成焊縫焊接時加熱膨脹,而停焊時冷卻收縮,產(chǎn)生應(yīng)力集中。那么,撬動合攏鋼板彎曲處產(chǎn)生的應(yīng)力集中與焊接時,外力作用部位在焊接過程產(chǎn)生的應(yīng)力集中及各部位焊接過程,加熱冷卻產(chǎn)生的應(yīng)力集中聯(lián)系在一起,就是更為復(fù)雜的應(yīng)力集中。彈性變形轉(zhuǎn)變?yōu)橛谰米冃魏螅敭a(chǎn)生的應(yīng)力集中大于外力作用,加上焊接加熱冷卻時產(chǎn)生的應(yīng)力集中,在外力撤出后, 短期內(nèi)就會產(chǎn)生巨響,甚至會造成拱頂與殼體分離。如果外力作用處的焊接應(yīng)力大于彎曲變形處的應(yīng)力時,爐殼焊縫應(yīng)力集中依然存在。內(nèi)壁焊縫會出現(xiàn)兩種可能:一種是應(yīng)力集中產(chǎn)生的裂紋,熱風爐經(jīng)過一段時間運行后,就會出現(xiàn)爐殼表面的焊縫開裂;另一種是有應(yīng)力集中但沒有產(chǎn)生裂紋,這就是最理想的熱風爐爐殼。因為有裂紋和沒有裂紋的應(yīng)力集中,都可以在熱風爐烘爐和運行過程中,通過人工時效的方法減少和消除應(yīng)力集中。這樣的爐殼,應(yīng)該是長壽命的爐殼(有焊接缺陷的除外)。

堅決避免焊縫開裂 爐殼安全又長壽

專家們分析認為,爐殼在校對焊接過程中, 產(chǎn)生的氣孔、疏松、夾渣、龜裂等焊接缺陷與撬動合攏產(chǎn)生的應(yīng)力集中、原材料的含硫量及其焊接技術(shù)都有直接或者間接的關(guān)系。因為焊接過程中遇到撬動合攏變形產(chǎn)生的應(yīng)力集中處,焊條熔化導(dǎo)致撬動變形處產(chǎn)生微變形,焊條在熔化過程中容易形成焊接缺陷。如果原材料含硫量過高,在焊接加熱與冷卻過程中,經(jīng)過1150℃~1200℃之間的時候,產(chǎn)生熱脆現(xiàn)象,容易造成龜裂和氣孔等焊接缺陷。如果焊接人員不了解撬動合攏應(yīng)力集中和原材料焊接性能進行焊接,產(chǎn)生焊接缺陷的概率就會更大。因此,焊工在焊接前,應(yīng)該詳細了解爐殼所用的原材料和爐殼的加工和焊接工藝,然后再進行焊接。如果產(chǎn)生了焊接缺陷,一定會影響爐殼的使用壽命。因為在熱風爐運行過程中,受到周期性3千克/平方厘米~5千克/平方厘米氣體壓力作用,焊接缺陷產(chǎn)生的氣孔、疏松、夾雜、龜裂等尖角部位又會產(chǎn)生應(yīng)力集中,在應(yīng)力作用下產(chǎn)生微裂紋,腐蝕介質(zhì)進入微裂紋腐蝕,一直延伸到爐殼表面看到焊縫開裂。這應(yīng)該是應(yīng)力腐蝕和腐蝕疲勞造成的惡果。

專家們還分析認為,熱風爐爐殼在校對焊接過程中,由于變形產(chǎn)生的應(yīng)力集中和焊接產(chǎn)生的應(yīng)力集中造成的焊接裂紋與焊接缺陷,在熱風爐運行過程中,在周期性3千克/平方厘米~5千克/平方厘米壓力作用下,應(yīng)力集中造成的運行裂紋都會在周期性壓力和腐蝕介質(zhì)作用下,裂紋越來越深,越來越長,介質(zhì)腐蝕也越來越嚴重,直到人們發(fā)現(xiàn)爐殼外部焊縫開裂。這應(yīng)該是應(yīng)力腐蝕的全過程,是熱風爐爐殼壽命短的重要原因。

爐殼選材慎之又慎 安全生產(chǎn)警鐘長鳴

目前,我國頂燃式熱風爐爐殼開裂時采取的處理措施有以下幾種:

措施一:沿焊縫兩側(cè)10厘米~20厘米熱影響區(qū)爐殼進行切割(內(nèi)裂縫區(qū)域),然后采用新的鋼板填補焊補接。但這樣的填補焊接方法會使焊縫增加一倍,會導(dǎo)致焊縫新的熱影響區(qū)內(nèi)部爐殼再次龜裂發(fā)生,安全隱患更大。這種方法不是很好的處理裂縫的方法,會使焊縫周向產(chǎn)生新的焊接應(yīng)力裂紋及腐蝕開裂。

措施二:選用壓力容器鋼板Q345C+904L復(fù)合鋼板或者Q345R+904L復(fù)合鋼板,都取得了較好的處理效果。

無論采取措施一或者措施二,雖然都能解決爐殼開裂問題,但是都需要單座熱風爐停爐切割爐殼或者挖補爐殼實施維修,維修工程量大且停爐時間長,影響風溫和企業(yè)效益。以5000m3級別高爐配套4座頂燃式熱風爐切割爐殼大修為例:維修工期約一年時間,其切割維修影響企業(yè)經(jīng)濟效益大約在1.5億元至1.6億元之間;如果采用挖補維修,維修期一般為8個月左右,其費用和企業(yè)經(jīng)濟損失也在億元左右,損失比較大。

綜合采用爐外增加一層Q345R爐殼,新老爐殼之間增加保溫材料(寧可采用Q345R,也不能再采用具有熱脆、冷脆、氣孔、焊接瑕疵且具有加工殘存應(yīng)力損傷的Q345C),可確保內(nèi)層老爐殼溫度大于100℃,冷凝水珠變?yōu)檎羝舭l(fā),避免燃燒和送風過程中大量生成的氮氧化物和硫化物氣體與掛在爐殼壁上的冷凝水珠結(jié)合,形成酸根腐蝕介質(zhì)腐蝕應(yīng)力損傷的鋼殼組織和焊縫裂紋(該爐殼解決方法已經(jīng)申報國家專利)。

另一種是很多單位常見的方法,就是讓高溫區(qū)域爐殼溫度大于100℃甚至到150℃~180℃, 目的也是讓冷凝水珠變?yōu)檎羝舭l(fā),防止冷凝水珠與氮化物、硫化物生成腐蝕介質(zhì),但這樣做會大大增加熱風爐的散熱損失。筆者簡單核算散熱損失,按照日產(chǎn)12000噸鐵產(chǎn)能,全年按照350天、420萬噸鐵產(chǎn)能,如果爐殼平均溫度為90℃,其每小時散熱損失為702240千卡/(小時·座),折合煤氣量為936.32立方米/(小時·座),折合煤氣消耗量為7.49立方米/噸鐵,全年爐殼散熱損失折合煤氣用量31458000立方米;如果爐殼平均溫度為 120℃,其每小時散熱損失為1083760千卡/(小時·座),折合煤氣量為1445.01立方米/(小時·座),折合噸鐵煤氣消耗量為11.56立方米/噸 ,全年爐殼散熱損失折合煤氣用量48552000立方米;如果爐殼平均溫度150℃,其每小時散熱損失為1526080千卡/(小時·座),折合煤氣量為 2034.77立方米/(小時·座),折合煤氣消耗量為16.26立方米/噸,全年爐殼散熱損失折合煤氣用量68376000立方米。爐殼平均溫度由90℃增加到150℃,每年多浪費36918000立方米煤氣,超過了爐殼90℃時的熱損失(燃燒室爐殼溫度低于90度為常規(guī)設(shè)計,如果采用豫興的這項專利對燃燒室實施外保溫,其節(jié)能成本將更高)。降低效率、在增加燃料成本、氮氧化物增加、二氧化碳排放增加、企業(yè)效益降低,這是得不償失的舉措。而新增加的外覆部爐殼既可以承壓承重又可以避免散熱損失,節(jié)約燃料、提高效率、減氮減碳,還不需要單座熱風爐停產(chǎn),可以徹底消除爐殼開裂的安全隱患。

上述應(yīng)力集中的分析說明,要想解決砌筑的耐材受力導(dǎo)致的應(yīng)力集中,就要從耐材砌筑結(jié)構(gòu)的加熱受力著手。豫興四段式熱風爐就是采取把熱風出口直段和錐段做了防止應(yīng)力集中的分散處理方法,錐形拱頂和熱風出口直段各自獨立支撐,減少了應(yīng)力集中,很好地解決了現(xiàn)有頂燃式熱風爐熱風出口受力損壞問題,保障了燃燒室結(jié)構(gòu)和熱風出口結(jié)構(gòu)的穩(wěn)定長壽。首鋼張福明專家團隊提出的擬合懸鏈線結(jié)構(gòu)解決了燃燒室部位另外三個問題:其一是采用懸鏈線拱頂擬合結(jié)構(gòu),徹底解決了原燃燒室錐段不合理受力導(dǎo)致的錐形拱頂中部砌體下垂,而拱腳部位受力使錐形拱頂喇叭口直徑擴大損壞耐材墻體;其二是錐形拱頂?shù)募羟袘?yīng)力、重力、下滑力綜合作用對錐形拱頂中部的不合理受力導(dǎo)致錐形中部下垂,拱腳部位受力使錐形拱頂喇叭口直徑擴大,導(dǎo)致爐殼球面部位鋼殼受力損傷和應(yīng)力腐蝕開裂;其三是將燃燒室直段和砌筑在上面的錐形拱頂優(yōu)化為擬合懸鏈線拱頂結(jié)構(gòu)并實施分離設(shè)計,有效轉(zhuǎn)移分散了應(yīng)力,解決了耐材應(yīng)力和鋼殼應(yīng)力作用。再通過改變爐殼材質(zhì),采用適應(yīng)大型高爐高風溫、高風壓熱風爐要求的壓力容器爐殼鋼板Q345R替代Q345C爐殼鋼板,用簡單易行的方式徹底解決腐蝕開裂現(xiàn)象,確保燃燒室內(nèi)襯耐材和爐殼消除所有應(yīng)力從而實現(xiàn)穩(wěn)定長壽高風溫目標。(劉世聚)